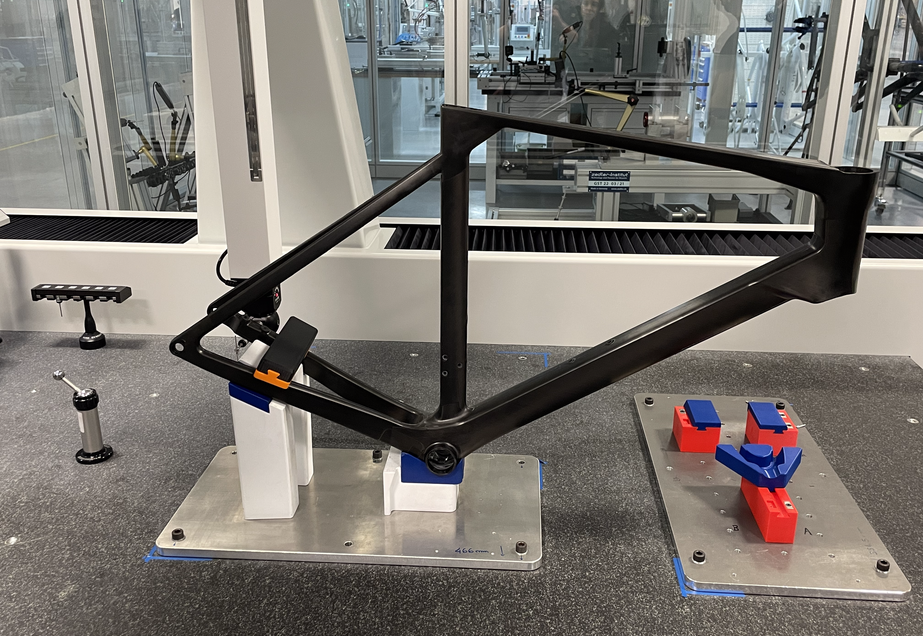

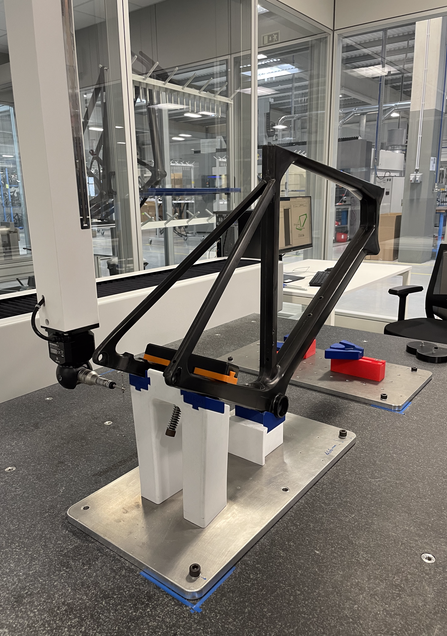

Hightech aus Europa: der Carbon-Rahmen des Pavo IV

|Insights

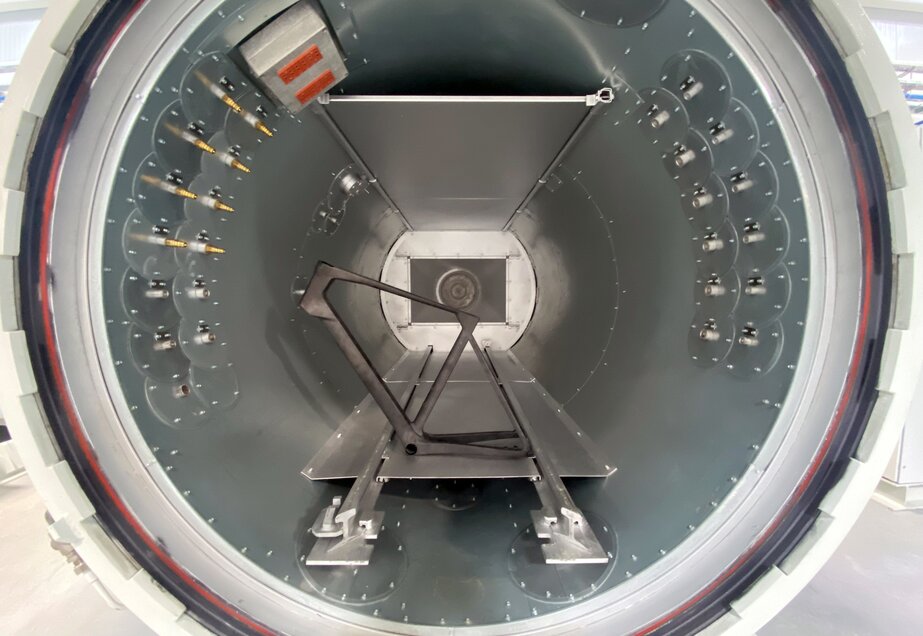

Hochwertigste Carbon-Fasern, Voll-Monocoque-Bauweise und Autoklaven-Produktion in Europa: Das PAVO IV definiert höchste Standards bei der Herstellung von Carbon-Rahmen.